+86-13732282311

merlin@xcellentcomposites.com

دع العالم يستفيد من المواد المركبة!

خصائص وإعداد الألياف الخزفية

تمتلك المواد الخزفية مزايا مثل نقاط الانصهار العالية ، والصلابة العالية ، ومقاومة التآكل الممتازة ، ومقاومة الأكسدة. إلى جانب المواد المعدنية والبوليمرية ، تعتبر واحدة من المواد الصلبة الثلاثة الرئيسية اليوم. بناءً على خصائصها وتطبيقاتها ، يمكن تصنيف السيراميك في السيراميك الهيكلي والسيراميك الوظيفي.

- السيراميك الهيكلي:تتميز هذه المواد بمقاومة عالية الحرارة ، والاستقرار الكيميائي الجيد ، ومقاومة التآكل ، والقوة العالية ، والصلابة العالية ، والتوصيل الحراري الجيد. من الناحية الهيكلية ، يتم تصنيفها إلى ثلاثة أنواع: السيراميك أكسيد ، والسيراميك غير الأكسدة ، ومركبات المصفوفة السيراميك.

- السيراميك الوظيفي: يتم استخدام هذه السيراميك لخصائصها غير الميكانيكية ويتم تطبيقها على نطاق واسع في التكنولوجيا الحيوية والفضاء وتطوير الطاقة.

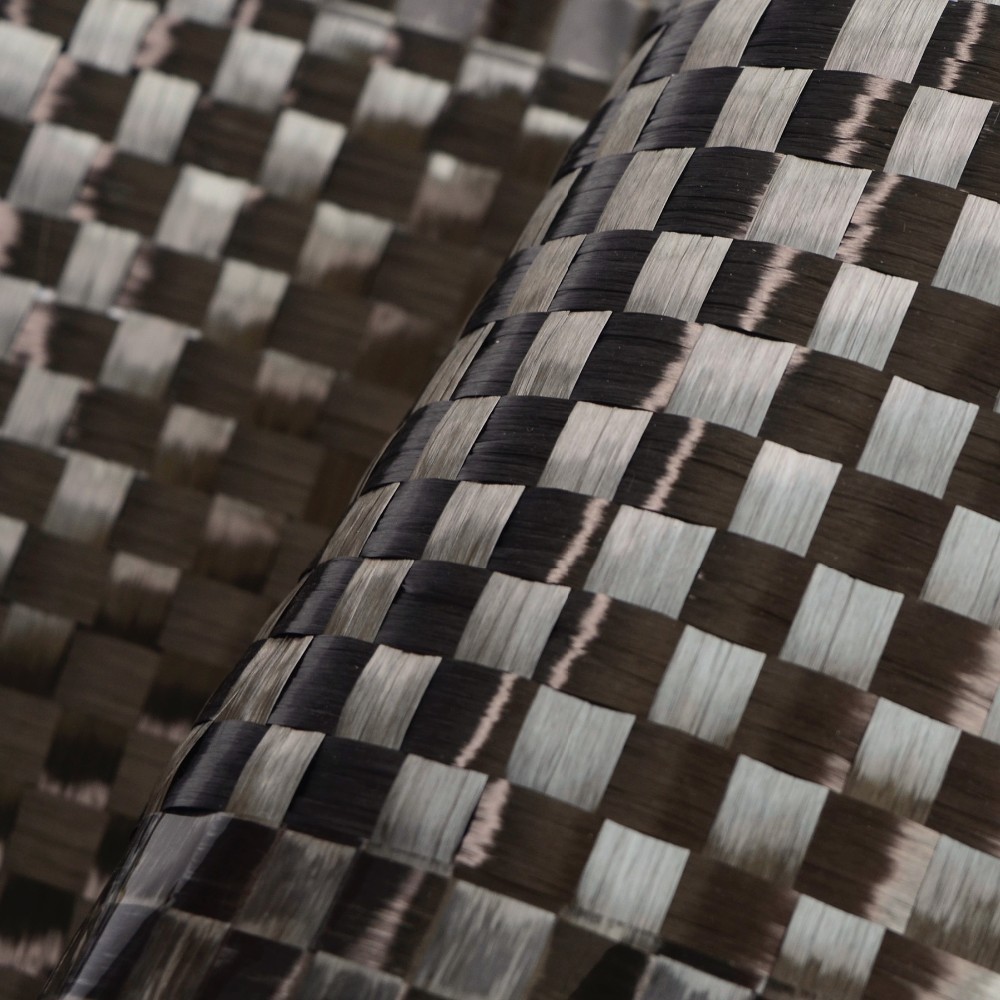

كنوع أساسي من المواد الخزفية ، جذبت ألياف السيراميك اهتمامًا كبيرًا للبحث. أنها تمنع بشكل فعال انتشار الكراك في السيراميك تحت الضغط. يعد الجمع بين ألياف السيراميك مع مصفوفة لإنشاء مركبات مصفوفة السيراميك المقوى بالألياف وسيلة فعالة لتعزيز صلابة السيراميك. الألياف الخزفية المستمرة ، وهي مكون حاسم في هذه المركبات ، ملحوظة لصياغة عالية وقوتها ، مما يجذب اهتمامًا واسع النطاق على مستوى العالم.

منذ تطبيقها الأول في صناعة الطيران في الأربعينيات من القرن الماضي ، أصبحت ألياف السيراميك نقطة محورية في التطبيقات الصناعية. بحلول الخمسينيات من القرن الماضي ، دخلوا الإنتاج الصناعي. بدأت الأبحاث حول ألياف السيراميك في الصين في أوائل سبعينيات القرن الماضي ، حيث تنضج تقنيات التصنيع بحلول أوائل التسعينيات.

مع وجود طرق تحضير متعددة ، توفر الألياف الخزفية مزايا مثل المقاومة ذات درجة الحرارة العالية ، والاستقرار الحراري الممتاز ، وخصائص خفيفة الوزن ، والتوصيل الحراري المنخفض ، وقدرة حرارة محددة ، ومقاومة الاهتزازات الميكانيكية. نتيجة لذلك ، تم تبنيها على نطاق واسع عبر الصناعات ، بما في ذلك الآلات والمعادن والمعالجة الكيميائية والبترول والسيراميك والزجاج والإلكترونيات.

تركز هذه الورقة على أساليب التحضير وخصائص ألياف السيراميك ، مما يوفر نظرة ثاقبة على اتجاهات التطوير والبحث في المستقبل.

1. خصائص وتطبيقاتالألياف الخزفية

1.1 أنواع الألياف السيراميكية

ألياف السيراميك هي مواد حرارية ليفية خفيفة الوزن بطول الألياف تتراوح من 100 إلى 250 مم وقطر من 2 إلى 5 ميكرون. تُعرف هذه الألياف بتقليل وزنها ، ومقاومة درجات الحرارة العالية ، والسعة المنخفضة للحرارة ، وخصائص العزل الحراري الممتازة ، مما يجعلها تستخدم على نطاق واسع في الصناعات الفضاء والبتروكيماويات.

يمكن تصنيف ألياف السيراميك بناءً على معايير مختلفة:

بواسطة البنية المجهرية:

- الألياف البلورية

- الألياف الزجاجية (على سبيل المثال ، SIO₂و آل₂س₃كأمثلة نموذجية)

عن طريق التكوين الكيميائي:

- ألياف الأكسيد

- ألياف غير أكسيد (على سبيل المثال ، SIC و SI₃ن₄)

عن طريق تشغيل درجة حرارة:

- ألياف السيراميك منخفضة الدرجة (800-1100°ج)

- ألياف السيراميك متوسطة الدرجة (1100-1300°ج)

- ألياف السيراميك عالية الجودة (1300-1500°ج)

1.2 تطبيقات الألياف السيرامية

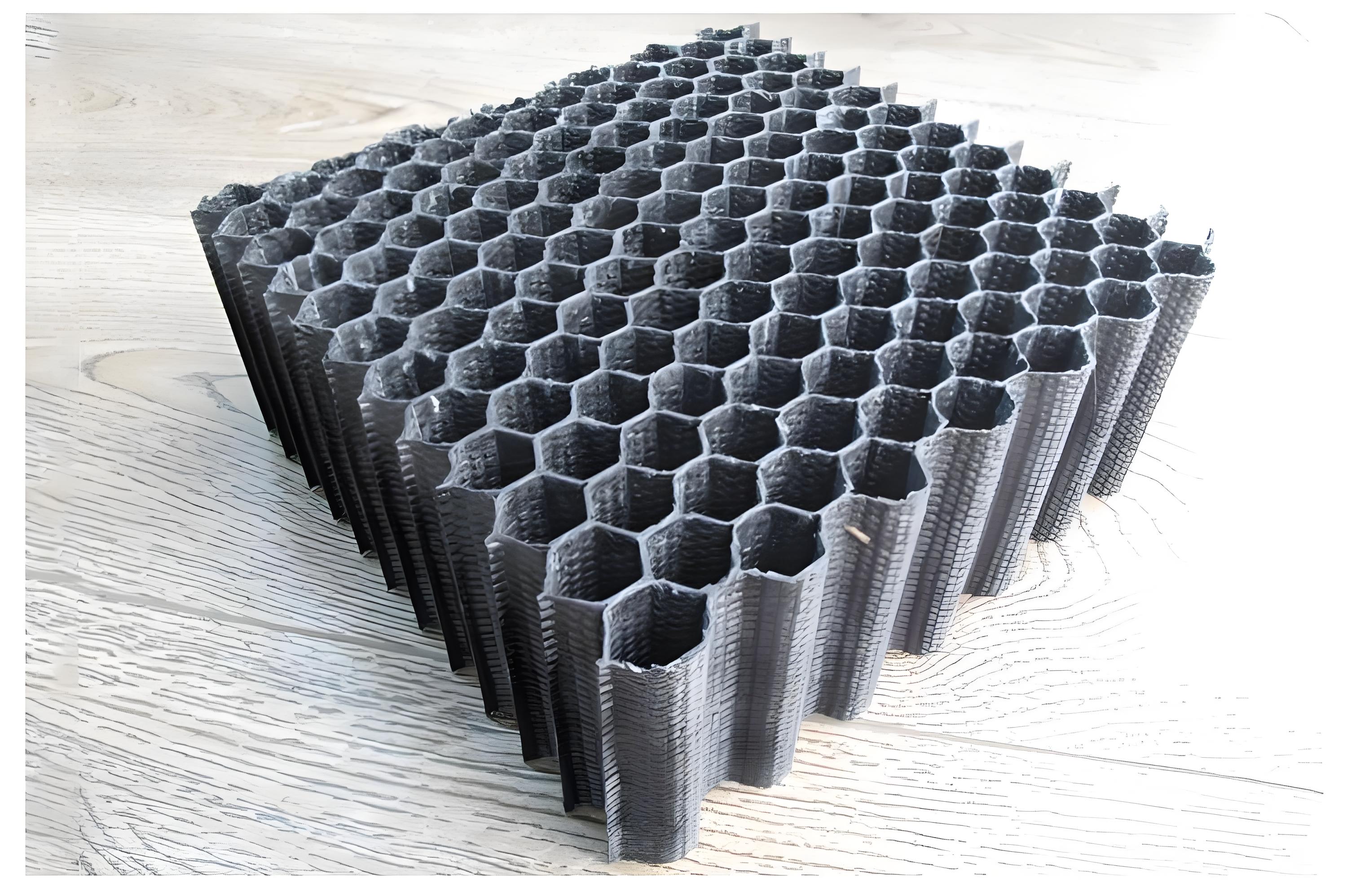

مواد العزل الحراري

يمكن للألياف الخزفية أن تصمد أمام درجات الحرارة حتى 1500°C وتقديم عزل حراري ممتاز بسبب هيكلها الفريد الذي يتكون من الألياف الصلبة وجيوب الهواء. يعمل هذا التكوين الهيكلي على تحسين مقاومة الحرارة بشكل كبير مع معالجة ضعف صلابة المواد الحرارية التقليدية. نتيجة لذلك ، تستخدم منتجات الألياف الخزفية على نطاق واسع في جدران الأفران الصناعية ومواد البناء.

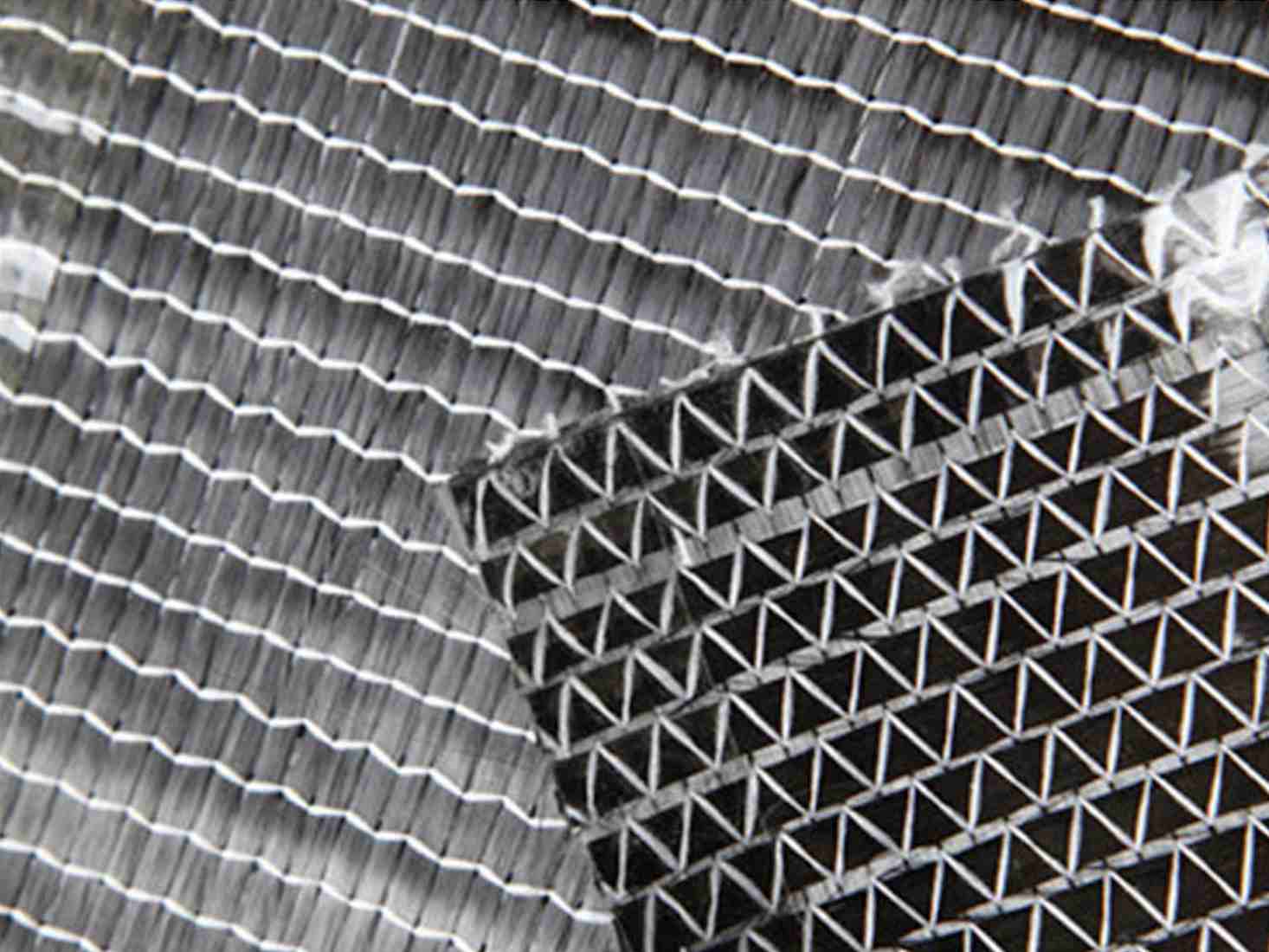

مواد الترشيح عالية الحرارة

نظرًا لمساحة سطحها الكبيرة وكفاءة الترشيح العالية ، توفر المرشحات القائمة على الألياف السيراميك الاستقرار الحراري الفائق والاستقرار الكيميائي ومقاومة الصدمة الحرارية. هذه الخصائص تجعل الألياف الخزفية قابلة للتطبيق بشكل كبير في تنقية الهواء ، ومعالجة مياه الصرف ، وترشيح غاز المداخن.

امتصاص الصوت وعزل الضوضاء

ألياف السيراميك تظهر خصائص امتصاص الصوت والضوضاء الممتازة. عندما تمر الموجات الصوتية عبر المادة ، فإنها تتفاعل مع الهواء المحاصر في مسام الألياف ، مما يسبب تبديد الطاقة من خلال الاحتكاك اللزج والتوصيل الحراري. هذه الخصائص تجعل الألياف الخزفية مناسبة للغاية لتطبيقات البناء والنقل.

مواد حامل المحفز

توفر الألياف الخزفية مساحة سطح محددة كبيرة ومسامية عالية وكفاءة حفازة ممتازة ، مما يجعلها مثالية للاستخدام كحركات محفز في التفاعلات التي تسيطر عليها الانتشار. تعزز مقاومة الانتشار المنخفضة للمحفزات المستندة إلى الألياف السيرامية كفاءة التفاعل ، مما يبرز إمكاناتها الكبيرة في تطبيقات الحفاز.

مواد تعزيز وتشديد

واحدة من العيوب الرئيسية للسيراميك هي هشاشة. ومع ذلك ، فإن ألياف السيراميك تعزز بشكل فعال المتانة ، مما يجعلها مادة تعزيز مثالية. وتشمل الألياف السيرامية المعززة شائعة الاستخدام آل₂س₃الألياف الطويلة والألياف الطويلة ، والتي يتم تطبيقها أيضًا في تعزيز المعادن.

مواد وظيفية جديدة

بفضل مزاياها المتنوعة ، تجد ألياف السيراميك تطبيقات في المجالات الناشئة مثل:

- مواد توصيل فائقة الحرارة عالية

- ألياف أشعة الأشعة تحت الحمراء

- الألياف الموصلة

تفتح هذه التطورات إمكانيات جديدة لاستخدام ألياف السيراميك في المواد المتقدمة وتطبيقات التكنولوجيا.

2. الأنواع النموذجية من الألياف السيرامية

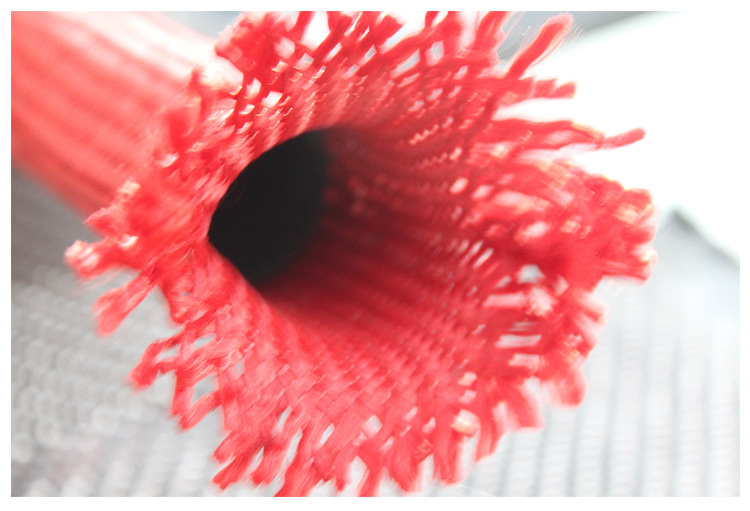

هناك طرق متعددة لإعداد الألياف الخزفية ، بما في ذلك:

- تذوب الغزل

- الغزل البثق

- حل التشريب

- طريقة SOL-GEL

- تفاعل البخار الكيميائي

- ترسيب البخار الكيميائي (CVD)

- electrospinning

- حل الضرب الغزل

- تحويل البوليمر

- تخليق الحراري المائي

باستخدام هذه الطرق ، يمكن إنتاج أنواع مختلفة من الألياف النانوية السيراميكية. يتم تصنيف الألياف الخزفية بشكل رئيسي في ألياف السيراميك الأكسيد والألياف الخزفية غير الأكسدة. فيما يلي بعض الأنواع الرئيسية من الألياف النانوية الخزفية.

2.1 ألياف السيراميك أكسيد

2.1.1 الزركونيا (Zro₂) الألياف النانوية

الزركونيا (Zro₂) لديه نقطة انصهار عالية الفائقة 2700°ج ولا يزال مستقرا حتى في عام 1900°C ، مما يدل على الاستقرار الكيميائي الممتاز ومقاومة التفاعلات مع المعادن المنصهرة مثل الألومنيوم والبلاتين والحديد والنيكل. يمتلك أيضًا:

- مقاومة كهربائية عالية

- مؤشر الانكسار العالي

- مقاومة التآكل

- معامل التمدد الحراري المنخفض

Zro₂موجود في ثلاث مراحل بلورية تنتقل في درجات حرارة مختلفة:

- أحادي الدقة (درجة حرارة منخفضة)

- رباعي (فوق 1100°ج)

- مكعب (أعلاه 1900°ج)

ومع ذلك ، أثناء التبريد ، يخضع الزركونيا لتوسيع حجم بنسبة 8 ٪ ، مما يسبب عدم الاستقرار الهيكلي. لمنع ذلك ، مثبتات مثل y₂س₃وتضيف CAO ، و MGO.

طرق التحضير

في عام 1996 ، أوبرمان وآخرون. تم تصنيعها بنجاح₂الألياف باستخدام الطريقة التالية:

- التحلل المائي من isopropoxide الزركونيوم لإنتاج Zro₂يترسب.

- تم غسل المترسبة وتصفيتها وإذابة في حمض الهيدروكلوريك لتشكيل الزركونيا سول.

- تم خلط SOL مع خلات Yttrium و PVA ، تليها الطرد المركزي والترشيح ، مما يعطي Zro₂الألياف المستمرة.

ومع ذلك ، Zro₂غالبًا ما تكون الألياف قصيرة وسميكة ، مما يحد من تطبيقاتها خارج العزل الحراري.

electrospinning ل ZRO₂الألياف النانوية

تقنية أكثر تقدماً تجمع بين التصميم الكهربائي ومعالجة SOL-GEL تنتج Zro رقيقة ومستمرة₂الألياف النانوية.

شاو وآخرون. يستخدم أوكسي كلوريد PVA و Zirconium كسلائف لإنشاء 50-200 نانومتر Zro₂الألياف النانوية.

وانغ وآخرون. غزل الضربة التطبيقية لإنشاء Zro₂إسفنجات نانوفيات مع الأداء الميكانيكي المتفوق.

رودريغيز-ميرااسول وآخرون. يستخدم أسيتات PVP و Zirconium مع electrospinning لإنتاج Zro₂الألياف النانوية للتطبيقات الحفزية.

2.1.2 Barium titanate (Batio₃) الألياف النانوية

باريوم تيتانيت (باتيو₃) يستخدم على نطاق واسع في السيراميك الإلكتروني بسبب خصائصها الاستثنائية. إنه سيراميك كهروإجهادي خالي من الرصاص ، من بين السيراميك الإلكتروني الأقدم والأكثر استخدامًا تجاريًا.

الخصائص الهيكلية

الهيكل البلوري: أبو₃بنية بيروفسكايت

مرحلتان بلوريتان:

- رباعي (درجة حرارة منخفضة)

- مكعب (فوق درجة حرارة كوري)

الخصائص الرئيسية:

- فقدان عازلة منخفضة

- ثابت عازلة عالية

- الكهروضوئية والكهرو كهروضوئية

طرق التحضير

طريقة Sol-Gel:

- لو وآخرون. تصنيع باتيو بنجاح₃الألياف ذات المقاطع العرضية البيضاوية وأقطار 5-10μم.

ومع ذلك ، فإن هذه الطريقة تعطي الألياف ذات الكثافة المنخفضة والصلابة الضعيفة ، مما يحد من أدائها الميكانيكي.

قام الباحثون بتحسين كثافة الألياف عن طريق تعاطي المنشطات مع عناصر مثل الكالسيوم والمغنيسيوم.

electrospinning + تلبد درجات الحرارة العالية:

- جيانغ وآخرون. تصنيع باتيو₃ألياف النانو والتغيرات المورفولوجيا المدروسة في ظل ظروف تلبيد مختلفة.

- Yuh et al. يستخدم أسيتات الباريوم وتوترابوتيل تيتانت ، إنتاج الباتيو₃ألياف نانوية 80-190 نانومتر في القطر عن طريق electrospinning.

2.1.3 أكسيد الزنك (ZnO) الألياف النانوية

يشكل أكسيد الزنك (ZNO) بشكل طبيعي هيكل Wurtzite (سداسي) وله خصائص إلكترونية وصورية مهمة.

الميزات الرئيسية

- طاقة ملزمة عالية الإكسيتون

- خلل النطاق المباشر (3.37 فولت)

- خصائص كهروضوئية وممتازة

- الموصلية الحرارية الفائقة والصلابة

- اقتران كهروميكانيكي قوي

التطبيقات

- مخمدات وأجهزة الاستشعار الذكية

- كاشفات الأشعة فوق البنفسجية

- الإلكترونيات الضوئية

طرق التحضير

1.النمو بمساعدة القالب

يتم ترسيب ZnO في بيئة مقيدة تسيطر عليها ، ويتم إزالة القوالب لاحقًا.

لي وآخرون. توليف 15-90 نانومتر صفائف الألياف ZnO باستخدام هذه الطريقة.

العيب: من الصعب التحكم بدقة في تكوين الألياف ، وقد يؤدي إزالة القالب إلى إتلاف مورفولوجيا الألياف.

2.نمو المرحلة البخارية

الطرق الشائعة:

- التبخر الحراري

- البخار-السائل الصلب (VLS) النمو

- ترسيب البخار الكيميائي (CVD)

وانغ وآخرون. أنشأت مختلف الهياكل النانوية ZnO عبر التسامي الحراري.

يانغ وآخرون. تم تصنيع بنية ZnO النانوية التي تشبه المشط عبر نقل البخار الكيميائي والتكثيف.

عيوب:

درجة حرارة التفاعل العالية

اختيار المحفز الصعب

التلوث المحتمل من المحفزات

3.الأساليب القائمة على الحل

عملية منخفضة الطاقة ، تستخدم على نطاق واسع.

وانغ وآخرون. توليف مورفولوجيا ZnO متعددة في 75-90°جيم

4.electrospinning

تم تطبيقه لأول مرة على ألياف ZnO nanofibers في عام 2004.

استخدم Yang & Viswanathamurthi خلات الزنك و PVA لإنتاج ألياف نانوية ZnO المستمرة.

وانغ وآخرون. حققت ألياف النانوية ZnO عالية التوحيد (حوالي 150 نانومتر).

2.1.3.2 تعديلات ZnO nanofiber

لتوسيع تطبيقات ZnO ، يركز الباحثون على ثلاث طرق تعديل:

1.المنشطات

أنواع المنشطات:

- الشوائب المانحة (الموصلية من النوع N)

- شوائب متقبلة (الموصلية من نوع P)

- المنشطات النادرة من الأرض (تعزيز الخصائص البصرية)

- المنشطات المعدنية الانتقالية (الخواص المغناطيسية)

مخطوطات شائعة: آل ، في ، SN

2.تعديل السطح

يعزز تفاعل السطح ونطاق الاستجابة الطيفية.

تستخدم لكاشفات الأشعة فوق البنفسجية ، ومكاكب ضوئية ، وأجهزة استشعار الغاز ، والطلاء المضاد للبكتيريا.

3.المركبات

تعمل الألياف النانوية المركبة ZnO على تحسين الأداء البصري والكهربائي والتحفيز.

الأنواع:

- المركبات المعدنية ZnO

- مركبات Zno-polymer

- مركبات Zno-Semicoructor

الهياكل: الأساس ، غير متجانسة ، الهياكل المطلية.

2.1.4 أكسيد الألومنيوم (آل₂س₃) الألياف النانوية

2.1.4.1 خصائص آل₂س₃الألياف النانوية

أكسيد الألومنيوم (آل₂س₃) الألياف هي نوع من الألياف غير العضوية عالية الأداء. تم تصنيفها إلى:

الألياف الطويلة (الألياف المستمرة)

- الألياف القصيرة

- شعيرات

الألياف الطويلة (الألياف المستمرة)

- تمتلك قوة شد عالية.

- توفر مقاومة ممتازة في درجات الحرارة العالية ، ومقاومة التآكل ، والتوصيل الحراري المنخفض.

- يمكن إنتاجها من مساحيق أكسيد المعادن ، والأملاح غير العضوية ، والماء ، والبوليمرات.

- سهل التصنيع مع متطلبات المعدات المنخفضة.

الألياف القصيرة

- تتألف من البلورات الدقيقة ، الجمع بين كل من الخصائص البلورية والليفية.

- تظهر مقاومة ممتازة للصدمة الحرارية ، مما يجعلها مثالية لمواد العزل عالية الحرارة.

شعيرات

- تستخدم في المقام الأول في المواد الوظيفية بسبب خصائصها الفريدة.

2.1.4.2 أساليب التحضير لل AL₂س₃الألياف النانوية

هناك طرق تحضير متعددة لـ AL₂س₃الألياف النانوية ، بما في ذلك:

(1) ذوبان طريقة الغزل

ينتج الألياف مع انخفاض آل₂س₃محتوى.

عملية:

- يتم ذوبان الأكسيد غير العضوي باستخدام التدفئة الكهربائية.

- يتم نسج المادة المنصهرة إلى آل₂س₃الألياف النانوية.

المزايا:

- بسيطة ، منخفضة التكلفة ، وسهلة التشغيل.

- لا تلبيد ارتفاع درجات الحرارة المطلوبة ، مما يمنع نمو الحبوب.

عيوب:

- كما آل₂س₃يزداد المحتوى ، ترتفع لزوجة الذوبان ، مما يجعل تكوين الألياف صعبة.

(2) طريقة SOL-GEL

عملية:

- ألكوكسيدات الألومنيوم أو الأملاح غير العضوية بمثابة مواد خام.

- تعمل الأحماض العضوية كمحفزات لتشكيل محلول SOL.

- تتم معالجة SOL في الألياف باستخدام تقنيات الغزل المختلفة.

- المعالجة الحرارية يحول ألياف الهلام إلى آل₂س₃الألياف الخزفية.

المزايا:

- ينتج ألياف قطر موحدة مع قوة ميكانيكية عالية.

مثال:

Cao et al. تم تصنيعه بنجاح ، AL عالي القوة₂س₃الألياف باستخدام هذه الطريقة.

(3) طريقة التشريب

يستخدم ألياف Viscose المحبة للماء مثل مصفوفة الألياف.

المصفوفة مغمورة في محلول يحتوي على أملاح الألومنيوم غير العضوية.

بعد التجفيف والتلبيخ والنسج ، آل₂س₃يتم الحصول على الألياف.

المزايا:

- يمكن أن تنتج ألياف من التشكلات المختلفة ذات القوة العالية.

عيوب:

- ارتفاع تكاليف الإنتاج ، مما يحد من التطبيقات واسعة النطاق.

(4) طريقة الملاط (طريقة دوبونت)

عملية:

يتم تشتت مسحوق أكسيد الألومنيوم في الماء.

تتم إضافة مشتتات ، معدلات الريولوجيا ، وأدوات تلبد لتشكيل ملاط موحد.

يتم بثق الملاط في الألياف ، المجففة ، وتلاعب لتشكيل آل₂س₃الألياف.

مثال:

- استخدم تعدين Mitsui في اليابان هذه الطريقة لتصنيع 95 ٪₂س₃الألياف المستمرة.

المزايا:

- تنتج الألياف النانوية ذات الحجم الموحد بأقطار كبيرة نسبيا.

(5) طريقة الكهربية

- باندا وآخرون. تم تصنيعها بنجاح 20-50 نانومتر مسامي آل₂س₃الألياف النانوية باستخدام electrospinning.

- آزاد وآخرون. الجمع electrospinning وذبي درجة الحرارة العالية لإنتاج نقاء عاليα-ال₂س₃الألياف (حوالي 150 نانومتر في القطر).

2.1.5 ألياف سيراميك بالكهرباء الصلبة

الشوارد الصلبة لها:

- الموصلية الأيونية عالية

- الاستقرار الكيميائي الجيد

- توافق ممتاز مع مواد الإلكترود

هذه المواد حاسمة لبطاريات الحالة الصلبة ، وتعزيز:

- عمر البطارية

- كثافة الطاقة

- السلامة (مقارنة مع الشوارد السائلة العضوية)

مزايا الألياف النانوية 1D في الشوارد الصلبة

- بمثابة مسارات نقل إلكترون فعالة.

- تزيد مساحة السطح العالية بين القطب والكهرباء ، مما يقلل من وقت الشحن/التفريغ.

- يمكن أن تستوعب التوسع في الحجم ، وتحسين عمر دورة البطارية ومنع التحلل.

شوارد أكسيد الصلبة الشائعة

- الهياكل من نوع العقيق

- هياكل من نوع بيروفسكايت

بحث ملحوظ

- فو وآخرون. يستخدم electrospinning وذبي درجة الحرارة العالية لإعداد llzo (أكسيد اللانثانوم لانثانوم) الألياف النانوية.

- لقد أنشأوا أول شبكة سيراميك ليثيوم أيون ثلاثي الأبعاد ، والتي لها أداء استثنائي في بطاريات الليثيوم أيون وأنظمة تخزين الطاقة.

- ليو وآخرون. تم تطويره LLTO (الليثيوم لانثانوم تيتانيت) الألياف النانوية المركبة.

- من خلال ترتيب الألياف النانوية LLTO في بنية موازية ، قامت بتحسين الموصلية الأيونية بشكل كبير في الشوارد الصلبة.

2.2 الألياف الخزفية غير الأكسدة

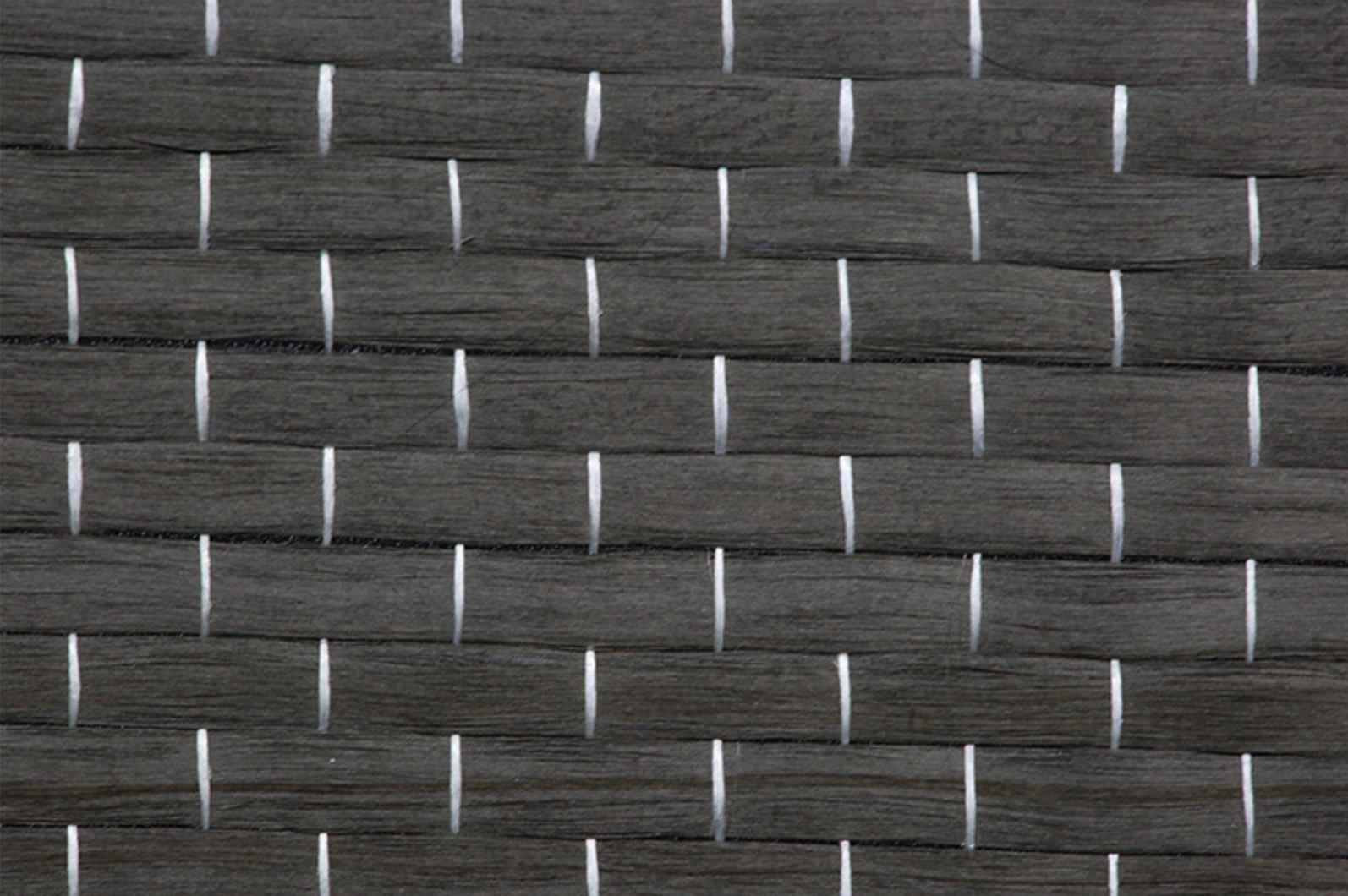

الألياف النانوية السيليكون (SIC) هي نوع تمثيلي من الألياف الخزفية غير الأكسدة. يوضح هذا القسم خصائص وأساليب التحضير للألياف النانوية SIC.

2.2.1 خصائص ألياف النانو

ألياف كربيد السيليكون ، المكونة من الكربون والسيليكون ، هي مواد سيراميك عالية الأداء. يتم تصنيفها إلى:

- ألياف كذا المستمرة

- شعيرات كذا

الخصائص الرئيسية للألياف النانوية الكشف

قوة ألياف عالية

مقاومة تآكل كيميائي ممتازة

مقاومة عالية درجة الحرارة العالية

معامل عالية

تعتبر مركبات مصفوفة السيراميك التي تعززها الألياف الكبدي فئة مهمة من المواد الخزفية المتقدمة ، وتستخدم على نطاق واسع في الصناعات ذات التقنية العالية ، بما في ذلك:

- الطيران: تستخدم كمواد هيكل حراري ومواد الحماية الحرارية للمركبة الفضائية.

- محركات عالية الأداء: تستخدم في المكونات الهيكلية الحرارية للمحركات عالية الحرارة.

- مفاعلات الانصهار النووي: يتم استخدام ألياف كذا كمواد الجدار الأول في أجهزة الانصهار النووي.

- الطلبات المدنية: وجدت في مختلف الطلبات الصناعية.

2.2.2 طرق التحضير للألياف النانوية sic

هناك طرق متعددة لتوليف الألياف النانوية الكشف ، بما في ذلك:

(1) ترسب البخار الكيميائي (CVD)

أول طريقة لتوليف الأسلاك النانوية الكذا.

ينتج أليافًا عالية النقاء مع استقرار حراري ممتاز ومقاومة زحف.

ومع ذلك ، يصعب دمج ألياف كذا CVD في مواد مركبة.

مثال:

في عام 1990 ، نجح شي نانلين وزملاؤه في الأكاديمية الصينية للعلوم في تصنيع الألياف النانوية SIC عبر CVD.

كان للألياف الناتجة طبقة واقية ، مما يقلل من حساسية تلف السطح ، وبالتالي تعزيز الأداء الميكانيكي.

(2) طريقة تحويل السلائف

تم تطويره لأول مرة في عام 1975 من قبل البروفيسور ياجيما'فريق S في جامعة توهوكو ، اليابان.

يتضمن أربع خطوات رئيسية:

- تخليق السلائف

- تذوب الغزل

- العلاج غير الصحيح

- تلبد درجة الحرارة العالية

مثال:

نجحت الجامعة الوطنية لتكنولوجيا الدفاع (الصين) في تطوير ألياف SIC مع خصائص ميكانيكية ممتازة باستخدام هذه الطريقة.

(3) تنشيطألياف الكربون طريقة التحويل

ينتج ألياف كذا مع قوة الشد تتجاوز 1000 ميجا باسكال.

عملية:

- يتم علاج الألياف العضوية للحصول على ألياف الكربون المنشطة.

- تتفاعل ألياف الكربون مع أكسيد السيليكون الغازي ، وتحويلها إلى ألياف كذا.

- تخضع الألياف الناتجة الناتجة عن المعالجة الحرارية ، وتشكل الألياف النانوية.

(4) طريقة الكهربية

- لي وآخرون. نجحت في تصنيع الألياف النانوية الكبدية مع هياكل جوفاء باستخدام electrospinning.

- وانغ وآخرون. يستخدم TEOs (Tetraethyl Orthosilicate) كمصدر للسيليكون و PVP (polyvinylpyrrolidone) كمساعدات غزل ، تنتج 200 نانومتر من الألياف النانوية المستمرة.

3. التوقعات المستقبلية

مع التطورات التكنولوجية المستمرة والتنمية الصناعية ، تجد ألياف السيراميك تطبيقات متزايدة في الصناعات الفضائية والعسكرية والمدنية. ومع ذلك ، فإن منتجات الألياف السيرامية الحالية لها هياكل بسيطة وتكلفة منخفضة نسبيًا ، مما يحد من إمكاناتها.

التطورات المستقبلية الرئيسية:

1.تحسين عمليات تصنيع الألياف الخزفية

سيكون تحسين تقنيات تخليق الألياف أمرًا بالغ الأهمية لتعزيز أداء الألياف.

2.دمج تقنية النانو

كتقنية رئيسية في القرن الحادي والعشرين ، يمكن لتكنولوجيا النانو أن تعزز أداء الألياف الخزفية بشكل كبير.

3.التصغير وتعزيز الأداء

يمكن أن يؤدي تقليل أقطار الألياف إلى النانو إلى تحسين الخواص الميكانيكية والحرارية بشكل كبير.

سيمكن ذلك التطبيق الأوسع في المواد المتقدمة والصناعات القائمة على تقنية النانو.

خاتمة

إن التطوير المستمر للألياف الخزفية يعد بآفاق مثيرة وتطبيقات واسعة عبر صناعات متعددة.

اقرأ المزيد:فن وعلوم الغرز المركب وخياطة ألياف الكربون

المواد المركبة الشعبية

المواد المركبة الشعبية

المركبات المعرفة مركز

المركبات المعرفة مركز